Druckluft ist heute neben der elektrischen Energie der in Industrie und im Handwerk am weitesten verbreitete Energieträger. Aber: Druckluft ist eine teure Energie. Folglich ist eine Überprüfung des Systems rentabel.

Zehn Prozent der gesamten für die Industrieproduktion in Deutschland verbrauchten Energie wird allein für die Erzeugung von Druckluft benötigt. Im Schnitt weisen Druckluftverbraucher 20 – 40 Prozent Leckagen, sprich: Undichtigkeiten auf. Rund ein Drittel der von Kompressoren bereitgestellten Energie verpufft sprichwörtlich in der Luft. Somit ist es bedeutend, Leckagen zu orten, zu bewerten und zu beseitigen.

Wie läuft eine Überprüfung ab?

Da die Beschaffungskosten eines Messgeräts und eine fachlich wirtschaftliche Beratung der Leckagen Unternehmen oft abschrecken, bietet Alexander Bürkle die Leckageortung und Analyse als Dienstleistung an. Für die Messung nutzt das Unternehmen eine innovative Ultraschall-Messtechnik von Fluke. Diese verfügt über 64 hochsensible Ultraschallsensoren. In der Mitte gibt es eine Kamera. Das Echtbild und Ultraschallbild werden übereinander gelagert dargestellt. Dies funktioniert ähnlich wie bei einer Wärmebildkamera, nur dass hier nicht mit Strahlungswärme im Infrarotbereich, sondern Druckwellen im Ultraschallbereich gemessen und ausgewertet werden.

War es früher noch eine intensive Arbeit, jede einzelne Leitung abzulaufen und sie mit einer Messspitze auf hörbare Ultraschallgeräusche zu detektieren, so ist es heute viel präziser und schneller, die Leckage im Raum zu orten. Durch eine Begehung mit der Kamera im Werk erkennt man alle Leckagen, speichert diese nacheinander ab und wertet sie aus. Bei der Auswertung wird die Leckrate in Liter pro Minute (l/min) und in Kilowatt pro Stunde (kW/h) dargestellt. Mit der geschätzten Jahreslaufzeit der Kompressoren und den Bezugskosten für Strom des jeweiligen Unternehmens werden die Verlustkosten in Euro und der CO₂-Ausstoß in kg/Jahr dargestellt. Nicht selten erkennt man an einem Tag Leckagen in fünfstelliger Höhe in Euro. Die Auflistung erfolgt tabellarisch mit Bild pro Messstelle und als Gesamtwert. Ein großer Vorteil dieser Methode ist die hohe Akzeptanz von Auditoren. Die Reports können problemlos in diversen Audits herangezogen werden, z. B. in einem Energieaudit nach DIN EN 16247-1, ein EnMS nach DIN ISO 50001 oder ein Umweltmanagementsystem nach EMAS.

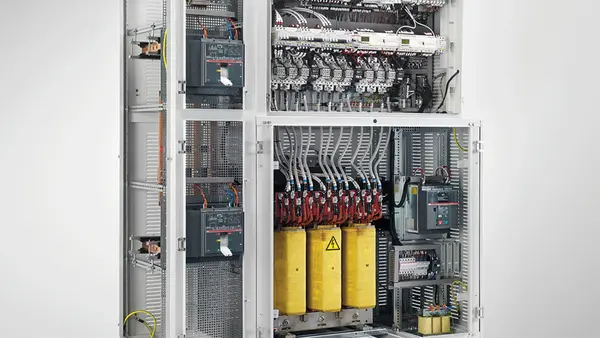

Ein weiterer Einsatzbereich ist die Messung von Korona-Spannungsentladungen an Hochstrommasten und Umspannwerken. Denn mit Feuchte oder Staub angereicherte Luft kann bei großen Umspannwerken große Schäden verursachen. Oft kommt es zu Übertragungsverlusten, in Folge zu Spannungsdurchschlag und Lichtbögen.

Leckagemanagemt

Meist ist es so, dass 60 – 70 Prozent der Leckagen geringe Kosten und 30 – 40 Prozent hohe Kosten verursachen. Eine integrierte Software berechnet die Kosten.

Auswertung

Als Ergebnis der Überprüfung erhalten Sie einen Report mit allen technisch relevanten Werten, insbesondere jede Messstelle einzeln aufgelistet mit den geschätzten Kosten. Anhand der Auswertung erkennen Sie genau, bei welchen Leckagen es sich wirtschaftlich lohnt, sie zu beseitigen. Wenn Sie sich auf die teuren Leckagen konzentrieren und die weniger kostenverursachenden außer Acht lassen können, reduzieren Sie damit auch insgesamt Ihren Instandhaltungsaufwand.

Beispielrechnung

Ein kleines 3 mm-Loch in Ihrer Druckluftleitung kann Kosten von über 4.500 € im Jahr verursachen! Luftverlust von 11,2 l/s bei 7 bar Betriebsdruck:

11,2 l/s entsprechen 0,67 m³/min = 40,3 m³/h

40,3 m³/h × 7.500 Betriebsstunden/Jahr = 302.000 m³/Jahr

302.000 m³/Jahr × 0,1 kWh/m³ × 0,15 €/kWh = 4.527,00 €/Jahr

Quelle Headerbild: FLUKE